お手元で本コラムをご覧になりたい方は、こちらからダウンロードいただけます。

はじめに

前回はものづくりを取り巻く環境変化が著しく速く、変化に対応できるよう継続的な改善・改革が必要であることについて述べました。改善にもスピードアップが不可欠で、昨今のデジタル技術の革新で改善の速さも深さも進化をしています。本稿ではデジタル技術の活用目的、活用事例、KPIを用いたマネジメントの在り方について述べます。

1.デジタル技術でできることを正しく理解する

①デジタルは実態を可視化する役割、人は可視化された問題を解決する役割

改善は問題を定義し、現状を把握し、目標を設定し、要因を解析し、対策、成果獲得というステップで進めていきます。求められることは成果ですが、対策を講じるに至るまでにデータがない或いはあるが精度が悪く分析に使えないといった理由から時間を要したり、改善そのものが頓挫してしまうケースが見受けられます。まずは実態の見える化、かつ安価に楽にという観点から昨今デジタルを活用したツールが多く創出されていますが、注意点はツール先行にならないことです。

データが不足、あっても活用できる精度でないことを理由として現状分析に時間を要している実態があるとした場合、問題の根本は明らかにしたいことが不明確で目的に応じたデータ収集ができていないマネジメントにあります。

前回も述べたように改善ができる力量のある人材を育成していくことが重要です。

- 現場で発生している事象に対して要因の仮説を考え

- その検証のために何を分析で明らかにすべきなのかを考え

- そのためにはどのようなデータを日常収集すべきなのか

という目的を考えてからデータ収集をアシストしてくれるツールを探索するステップが必要です。

化学系製造業の場合、ものづくりは設備を中心に行われる特性があります。設備データの収集とデジタル技術は相性が良いため、デジタル技術活用を有利に進められる業界といえます。

目的から展開し、デジタルの役割と人の役割を使い分け、改善に活用していただきたいと思います。

2.デジタルツールと活用事例

ここからは化学系製造業におけるデジタル或いはAI技術を用いた業務改善、現状分析の効率化事例について、開発・設計業務と製造に分けて紹介します。

①開発・設計業務におけるデジタル技術・AI技術の活用

開発・設計業務の重要な役割の1つとして新製品や改良品をスムーズに量産移管する役割があります。例えば自動車業界では世界中に工場があり、標準化しているとはいえ、地域ごとに求められる品質・コスト・納期要求は異なるため工場ごとに使っている設備も能力も自動化の適用範囲も異なります。それぞれの生産ラインで量産試作を何度も行うには多大な工数がかかり、立ち上げのタイミングも異なります。そのような困りごとの解決策としてデジタルシミュレーションで世界中の生産ラインを再現させ、量産試作と問題解決を行って世界同時立上をすることが実現しています。

化学系製造の場合、開発・設計段階での「試作回数の多さ」や「試作品と量産品のスケールの違いによる立ち上げ時の品質安定の難しさ」がよく見られる困りごとです。品質安定化のためには製品品質特性(出来栄え)と管理特性(製造管理条件)の因果関係が明確になっていなければなりません。しかしながら原料特性、その時の環境条件、設備の状況、人の変化等により必ずばらつきが生じます。

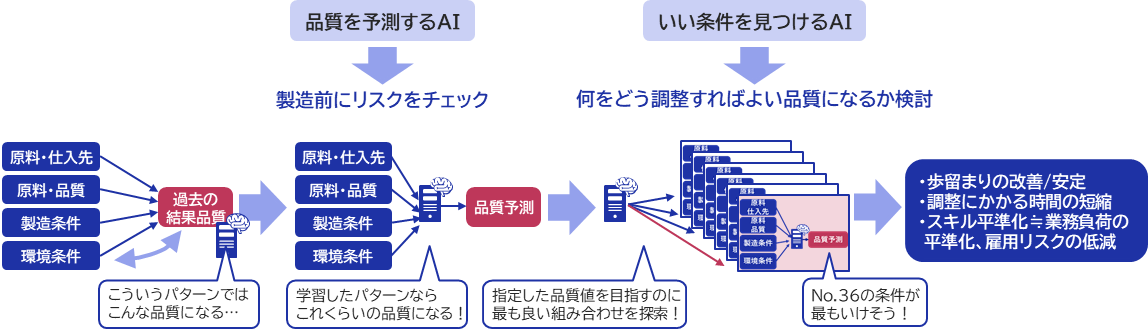

このような化学系製造業ならではの問題解決に特化した解決ツールを紹介します。Clovernet AI(クローバーネット エーアイ)というツールはAI技術を活用して過去実績から学習させ、品質を予測し、良い条件を提案するものです。人のカンコツで行っていた調整業務をアシストするツールとして品質早期安定化、試作回数短縮、量産移管のリードタイム短縮などの成果獲得が期待できます。

図表1:Clovernet AI (NECネクサソリューションズ カタログより抜粋)

②製造現場におけるIoT技術の活用

化学系製造業の場合、ものづくりの中心は設備、人は補助的役割という特性から設備の安定稼動がKFS(key factor for success)です。一方で保全が必要な設備は膨大で、長く操業していると導入時期も異なることからトラブルリスクの大小も様々と想定されます。また、保全は重要な業務であっても保全部門は人員不足、事後的対応に追われる、スキルは属人的で技能伝承がしきれていない、製造現場の作業担当者は保全スキルを持ち合わせていないといった実態がよく見られます。

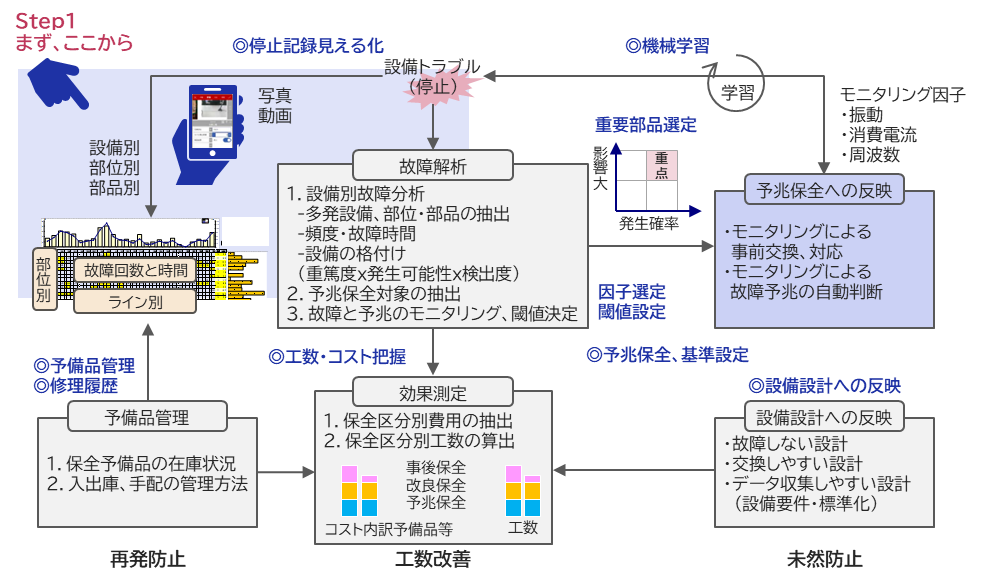

このような実態を打破するために計画保全という設備管理体制構築の考え方があります。設備の重要度に応じて絶対に停めてはいけない設備と事後対応でも問題ない設備に切り分け、予防的に保全を行っていく考え方です。図表2で計画保全のあるべき姿を示していますが、ここでも出発点は「設備トラブルの実態把握と分析」になります。トラブル実態を記録し、データを蓄積し、分析を行う必要性は保全の第一線にいらっしゃる現場の方々もよく理解はされていますが、人員体制や負荷の問題から記録に時間をかけていられないのが実態です。このような問題を解決するためのデジタルツールは数多く出ています。例えばスマホアプリで写真や動画をその場で撮りデータ連携させるツール、ここに収集した保全データをデータベースに蓄積し保全台帳として情報整備するツール、設備監視を集中室からモニターで行い保全指示を遠隔でかけるツールなどです。

保全の場合は取るべきデータ、目的は明らかなので「まずできることから」ということでデジタル活用の一歩を踏み出すことと、そのための投資は惜しまずに意思決定していく会社としての方針も必要ではないかと思います。

図表2:計画保全のあるべき姿

3.改善のスピード、変化への対応スピードを新たなKPIとして管理する

①原価見える化の必要性

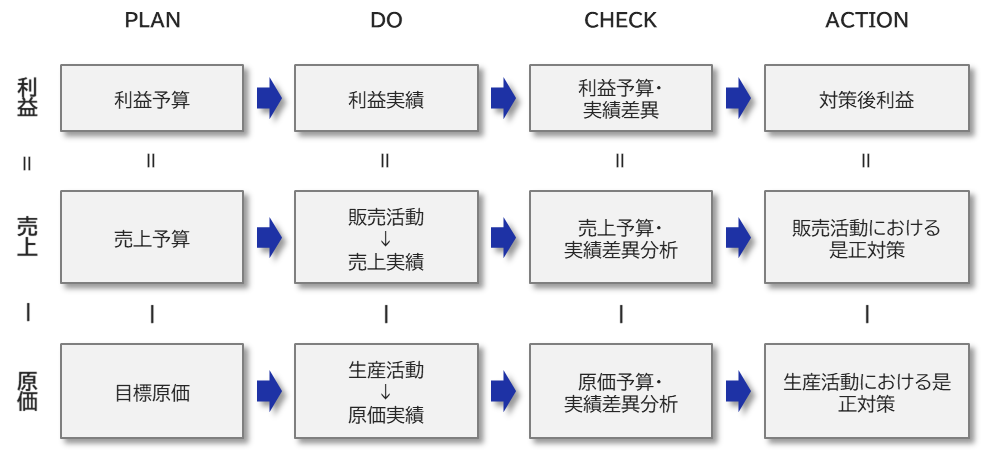

標準原価を計算し、実際原価を把握し、その両者の差異を測定して原因を分析し、必要な是正活動を行うことを原価管理といいます(図表3)。「標準」とは企業で定めた「ものさし」であり、実績と比較することで良し悪しを評価することができます。製品の原価は標準の原材料費、労務費、間接費により構成されますので、原価の差異の分析が製品・製品群・部門の能率を評価することになり、能率を向上するための改善活動に繋げることができます。この点が最大の必要性です。

しかしながら化学系製造業では異種製品を連続的に製造する製品もあれば、バッチ単位で製造する製品もあります。製品の単位が様々で、製品や製品群で切り分けが難しく、そのために現場で手計算をしなければならない負担が生じることも考えられます。前述のデジタルは見える化する役割、人は改善をする役割と同じで、標準原価と実績差異の分析、結果の見える化はシステムテンプレートを活用するのが良いと考えます。例えばNECネクサソリューションズのEXPLANNER/Z(エクスプランナー ゼット)は固定費・変動費の分解、損益分岐点分析、DCSやPLCといった設備から稼動実績を吸い上げての設備稼動率の差異分析などが一元的に可能です。

原価管理を通じた改善活動をよりスピーディーに行うためにもシステム導入の検討も進めてみてください。

図表3:原価管理のサイクル

②原価の他に改善スピードも新たなKPIへ

このような原価管理はこれまでの改善で用いられてきた管理手法で、それはこれからも不変であると思います。世界的な原材料供給不足、パンデミックなど予測できないようなことが非常に速いスピードでやってきて、その変化への対応が製造業には求められます。

今までに加えて新たなKPIとして、

Q:品質面では性能や不良率のようなKPIから魅力製品であるかどうかを測る

C:コスト面は原価に加え、環境負荷コストを測る

D:納期面は受注から納期までのリードタイムから変化へ対応したリードタイムを測る

といった新たな時代への対応をKPIとしてみるのも良いのではないでしょうか。

4.まとめ

第2回ではデジタル技術でできることを正しく理解し、目的から考えてデータを収集し、収集・分析はデジタルへ任せ、人はその後の改善に時間を多く使い、改善のPDCAサイクルを回すスピードを早めることの重要性について述べました。また、開発設計業務、製造業場に分けてIoTやAI技術を用いた活用事例を紹介しました。困りごとを明確にし、合致するツールを選定することが重要です。活動全体を管理するには原価管理が基本ですが、昨今の変化は著しいために変化に対応できているかどうかを測ることも求められると考えられます。

第3回では社会価値・顧客価値への貢献をテーマとした改善について述べていきます。

お手元で本コラムをご覧になりたい方は、こちらからダウンロードいただけます。

執筆者プロフィール

山本 真也(やまもと しんや) 氏 E-mail : shinya_yamamoto@jmac.co.jp

山本 真也(やまもと しんや) 氏 E-mail : shinya_yamamoto@jmac.co.jp

株式会社日本能率協会コンサルティング チーフ・コンサルタント

生産コンサルティング事業本部 生産エンジニアリング革新センター

- 経歴 -

2002年 慶応義塾大学商学部卒業

2007年 事業会社を経て、株式会社日本能率協会コンサルティング入社

2014年 チーフ・コンサルタント

製造業を中心に -品質、コスト、リードタイム等の革新活動 -ものづくり人材育成構築 -生産管理・生産システム構築、スマートファクトリー構築 といったテーマを支援している。

【主な著書・論文等】

- 第66回全日本能率連盟論文大会 全能連賞受賞 テーマ:「装置系製造業における設備&労働生産性改革」

- 「5S」通信教育テキスト(JMAM)

- 生産技術者マネジメントガイドテキスト(JMA)

- 「医療業界のモノづくりにおける環境変化と課題」メルマガ執筆

- ICT・IoT・AI等活用事例集

▶関連コラム一覧