お手元で本コラムをご覧になりたい方は、こちらからダウンロードいただけます。

はじめに

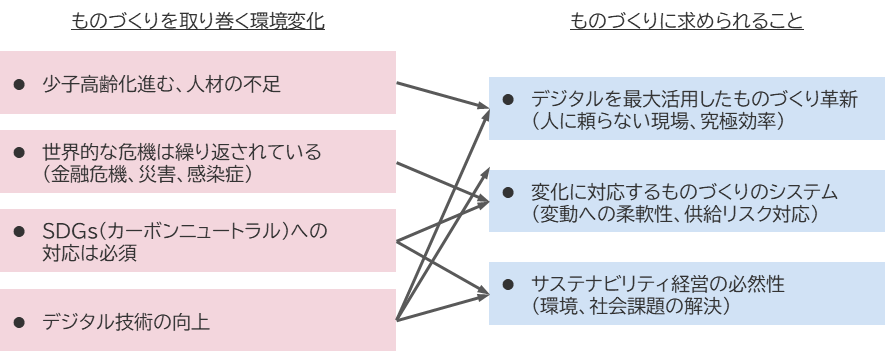

昨今のものづくりを取り巻く環境変化のスピードは著しく、変化への対応力が求められてきています。(図表1)そのためには継続的な業務改善が不可欠であり、変化に合わせてものづくりのシステムも進化・強化できる企業が強い企業といえます。

本稿では化学系製造業における「これからの業務改善」をテーマに化学系製造業の特性を踏まえて製造現場の課題を掲げ、課題解決のための改善・改革の着眼や考え方をどう変化させていくべきなのかについて伝えていきます。小テーマを以下の3回に分けて連載します。

第1回:改善のベースは人材基盤の強化

第2回:デジタル技術は「改善PDCA」のスピードアップに活用する

第3回:社会価値・顧客価値への貢献

図表1 環境変化とものづくりに求められること

1.化学系製造業の製造特性を理解する

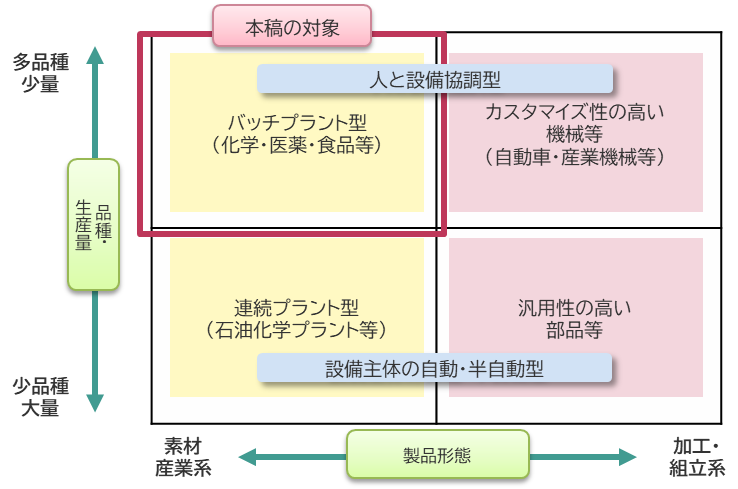

化学系製造業を品種・生産量の軸と製品形態の軸で類別し(図表2)、製造の特性を「製品」「作り方」「作業」の観点で整理をすると以下の特性が挙げられます。

- 「製品」の特性:多品種少量、パッケージサイズは小物容器からドラムタンクの大サイズまで様々。

- 「作り方」の特性:見込生産、生産リードタイムは1日から数日程度、ロットサイズはバッチタンクの大きさで決定される。

- 「作業」の特性:調合、反応、充填といった製造工程は設備が中心。設備の安定稼動と稼動率向上がキーファクター。人は仕込み・計測・監視・マテハン(運搬業務)といった補助的な作業が中心。バッチ設備内でのものの変化が見た目でわからない中で品質を管理する難しさがあり、そこにはベテラン作業者のノウハウが存在する。

このように業種業態により、ものづくりに関する特性があることを前提として理解しておくと、改善の仮説を持つことができます。仮説を持ち、ものづくり全体を俯瞰して見ると問題点の把握、課題の設定に役立つことになります。

仮説の例としては以下のとおりです。

- 多品種少量という特性より、品種切り替え時のタンク洗浄時間などで設備のロス時間が稼動率低下の大きな要因となっていないか

- 多品種少量かつロットサイズはバッチタンクの大きさで決定されるという特性より、本来必要な量よりも多く作らざるを得なく、製品在庫が余剰となっていないか

- ベテラン作業者によるノウハウがあるという特性より、製品品質のばらつきが多くないか

- 人は補助的な作業が中心であるという特性より、重筋作業のような身体的負荷の大きな作業がないか、稼動率は高くなく配置人員の適正化が精緻にされているか

図表2:化学系製造業の位置づけ

2.ものと情報の流れから全体を俯瞰して課題を把握する

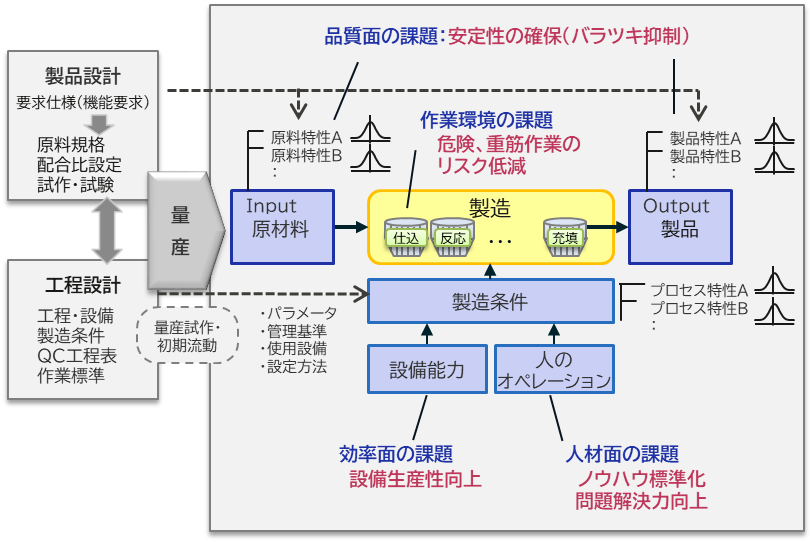

ものづくり全体を捉えるにはものと情報の流れ(設計から製造に至るまでの流れ及び製造工程で原材料から最終製品が算出されるまでの流れ)をマップに描くと抜けもれなく、視覚的に全員が共通認識を持って現状を把握できます。(図表3)。担当者個々には発生している問題点や困りごとを把握していても、その全体の関係性を整理し、捉えることができているケースは多くないと思われます。マップ内のどの工程のどの場面で問題が発生しているのかを明確にしていき、工程全体への影響が大きい問題点は何か、問題解決のための課題設定をすることができます。このようにものと情報の流れで全体を捉えることで職場全体でのベクトル合わせも可能となります。

なお問題点の把握、課題を整理して設定する観点はQCDSM(品質、コスト・効率、納期・在庫、安全等の作業環境、人材)という言葉を知っておくと網羅的に出しやすくなります。

図表3:ものと情報の流れ簡略図

3.業務改善に求められる人材役割・スキル

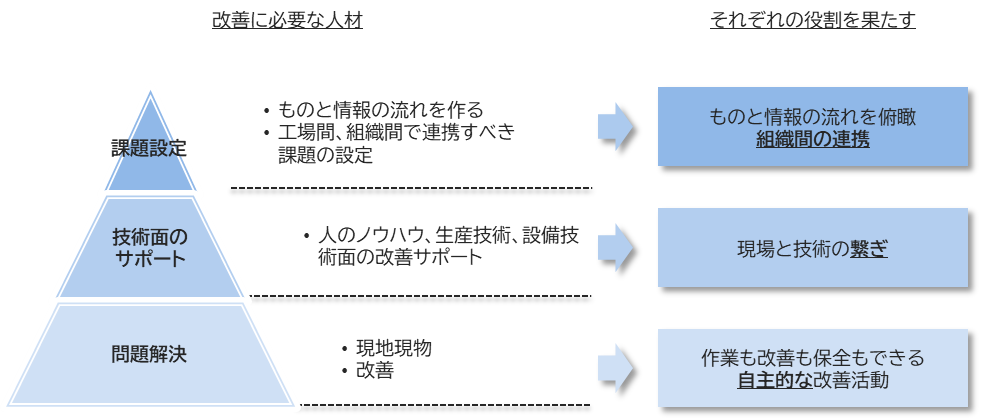

業務改善のためには「課題(テーマ)を設定」し、「課題を解決できる力量」が不可欠です。デジタル技術の向上をはじめ、改善に活用できるシステムやツールが年々進化していますが、いかに優れたシステム・ツールであっても課題の設定力と解決力は人がスキルとして身につけなければなりません。そのため改善のベースは人材基盤の強化であると考えます。また、組織としてはこれからの業務改善に必要な人材像を描き、目的を持って育成していく必要があります。本稿では以下の3つの役割に分けて必要な人材像を定義します。

-

課題設定ができる人材

自社、自事業におけるものづくりのものと情報の流れを俯瞰的に見て、問題の構造を捉えネックとなる課題を設定することができる。課題は部門間の連携が必要な大掛かりで難易度も高いテーマとなるケースが多くなると想定される。そのため部門間の調整・連携を取りながらプロジェクトを進める力量も必要。

-

技術面のサポートができる人材

製品、製造設備の機能や構造を理解しており、問題を論理的に展開し、メソッドや技術的な改善に繋げることができる。製品品質のばらつき因果関係を解明する、作業者の職人的ノウハウを解明し標準化する、設備トラブルの要因を設備の構造から原理原則に従った要因追求をするといったことが例として挙げられる。

このような検討は生産技術部門のような技術部門と製造部門を繋ぐ役割の部門が中心となって行い、現場で改善実行ができるようにつなぎ役となりサポート的支援ができる力量が必要。

-

問題解決ができる人材

現場の第一線で活躍する作業者の「一人前の仕事」の定義は「作業と改善の両輪を回せる人材」である。標準通りに作業ができるのは当たり前であり、常に現状を疑い、問題を見つける目を持ち、見つけた問題を自主的に改善ができる。

また自主的な実践を通じて問題解決力が組織的に高まり、定着化される。そのような文化を絶やさずに維持・向上させる必要がある。

これからの業務改善を推進するにあたっての人材像(例)を掲げましたが、組織としてこれら人材を育成するための教育カリキュラム、教育計画、実践の場を戦略的に設定して推進することが不可欠です。現場や担当者へ任せきりということなく、会社として組織として重要な課題であると捉えバックアップできる体制を整えて展開していくことを推奨します。

図表4:改善に必要な人材像

4.まとめ

第1回ではものづくりを取り巻く環境変化が著しく速いこと、そのためには変化に対応できるよう継続的な改善・改革が必要であること、課題は個別最適でなく、ものと情報の流れを俯瞰的に見て全体最適となるテーマとして設定すること、課題解決は人が行うため、計画的に教育訓練と実践の場を設定して人材基盤を構築・強化していくことが必要であることをお伝えしました。

第2回では改善をアシストするツール・技術としてデジタル活用をキーワードにお伝えします。

お手元で本コラムをご覧になりたい方は、こちらからダウンロードいただけます。

執筆者プロフィール

山本 真也(やまもと しんや) 氏 E-mail : shinya_yamamoto@jmac.co.jp

山本 真也(やまもと しんや) 氏 E-mail : shinya_yamamoto@jmac.co.jp

株式会社日本能率協会コンサルティング チーフ・コンサルタント

生産コンサルティング事業本部 生産エンジニアリング革新センター

- 経歴 -

2002年 慶応義塾大学商学部卒業

2007年 事業会社を経て、株式会社日本能率協会コンサルティング入社

2014年 チーフ・コンサルタント

製造業を中心に -品質、コスト、リードタイム等の革新活動 -ものづくり人材育成構築 -生産管理・生産システム構築、スマートファクトリー構築 といったテーマを支援している。

【主な著書・論文等】

- 第66回全日本能率連盟論文大会 全能連賞受賞 テーマ:「装置系製造業における設備&労働生産性改革」

- 「5S」通信教育テキスト(JMAM)

- 生産技術者マネジメントガイドテキスト(JMA)

- 「医療業界のモノづくりにおける環境変化と課題」メルマガ執筆

- ICT・IoT・AI等活用事例集

▶関連コラム一覧