製造業において マスカスタマイゼーション という言葉が着目されています。衣料品や自動車・オートバイなど自主企画製品を製造する企業において、生産効率を下げずに顧客要求に対してより細かく応えていこうとする考え方ですが、顧客要求に応えて製品を高付加価値化していくことは製造業の永遠の課題といっても良いでしょう。

マスカスタマイゼーションは個別受注生産型の企業においても、顧客要求への対応を残しつつ従来の非効率なプロセスから脱して低コスト・短リードタイムを目指す取り組みとして位置付けることが可能です。

本コラムでは先進的な企業が行っているような取り組みを紹介し、第2回では個別受注生産型企業からみた業務プロセス上の様々な改革の着眼点や、ものづくりのポイントについて述べていきます。

1 顧客・市場要求に応えることの重要性

顧客や市場の要求に応えることは製造業の永遠の課題であり、それが実現できない企業は市場から淘汰されます。しかしこれまでは同じ顧客要求であっても、仕様面で顧客要求に合わせることと、その製品を安く速く提供することは両立できない課題として捉えられてきたように思います。

つまり企業にとっては低コスト・短リードタイムでの製品提供を実現するために同一仕様の大量生産方式を採用して顧客要求仕様への対応は犠牲にするか、逆に顧客要求仕様を実現するために個別受注生産形態をとり低コスト・短納期は犠牲にするという選択肢であったわけです。

2 マスカスタマイゼーションという考え方

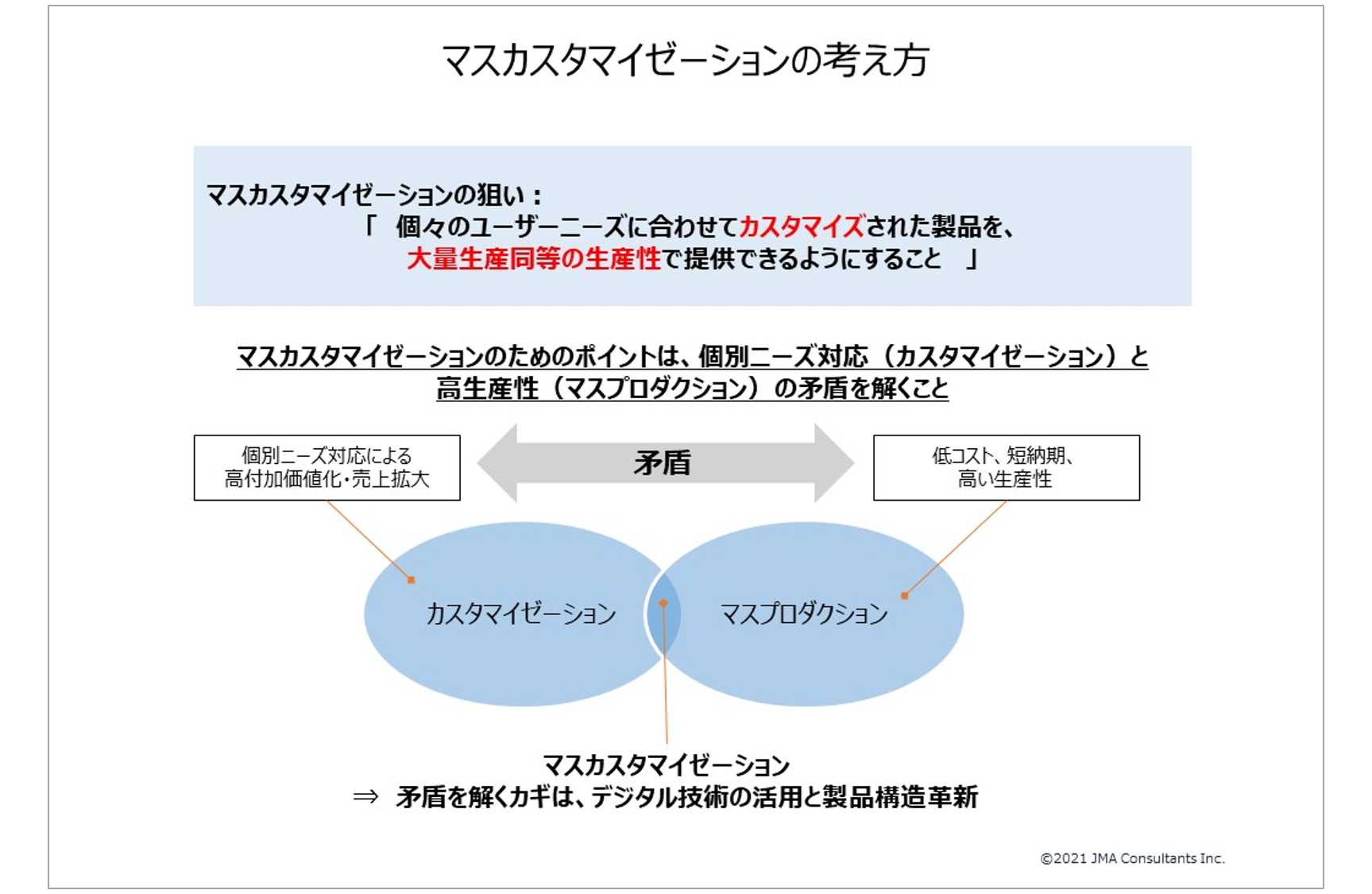

そのような中で、顧客要求に沿った製品を、大量生産並みの生産性で生産・提供する取り組みである「マスカスタマイゼーション」が注目されてきました。

マスカスタマイゼーションという言葉はマス・プロダクション(大量生産)とカスタマイゼーション(個別対応化)を合わせた造語で、古くから提唱されてきた概念ですが、脚光を浴びるようになったのはデジタル技術や新たな加工技術により個別仕様の製品を大量生産並みの効率で作れるようになった、近年の話です。

このようにマスカスタマイゼーションは、大量生産で特徴的な低コスト・短納期・高生産性と、個別受注生産で特徴的な製品の高付加価値化や売上拡大の矛盾を解く考え方であり、言わば両者のいいとこ取りをする考え方と言えるでしょう(図1)。

そして特に顧客要求に応える必要が高い自動車・自動車部品や、顧客の身体的特徴に合わせる必要があるスポーツ用品や衣料品、または顧客要求を織り込んだ製品提供をすることが当然と市場で認知されているような趣味嗜好品や装飾品などの高価格製品では、必須の課題といえるでしょう。

3 マスカスタマイゼーション実現の考え方

① デジタルプロセスやモノ造り技術の活用

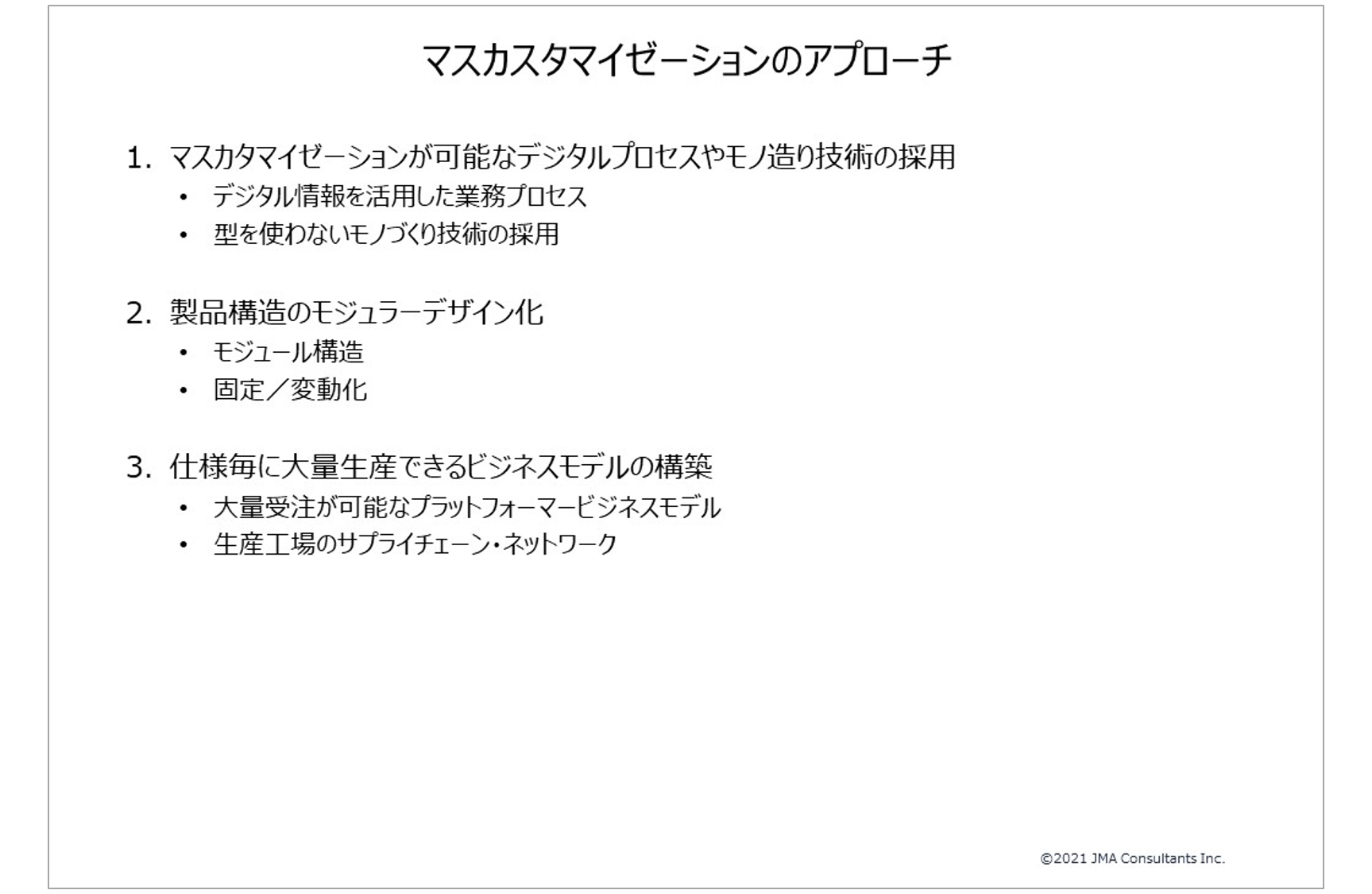

マスカスタマイゼーションを実現するためには、大きく3つのアプローチが考えられます(図2)。1つ目はマスカタマイゼーションが可能なデジタルプロセスや造り方の採用です。

近年のマスカスタマイゼーションとして紹介される事例を見ると、その多くがIoTやデジタル技術を活用した事例となっています。ここでは顧客仕様をデータ化し業務のインプットとすることで、見積りから設計・生産・物流までが高度に一貫化され、短リードタイムでの製品提供を実現しています。これらの取り組みでは、更に一歩進めて顧客がWEB上でダイレクトに希望仕様を入力することで、企業からみると顧客ヒアリングのプロセスを省くと同時に翻訳抜きで仕様データを得ることができ、顧客側からみると自分が仕様を決定しているプロセスそのものを楽しみながら体験できる顧客接点づくりになるような取り組みも広がっています。

そしてモノづくりの面では、レーザー加工や3Dプリンターなどの自由度が高い自動加工工程、ロボットとAI画像認識の連動による自由度の高い組立工程、工場内で独立した工作機械や自動搬送機同士のデータ伝送・協調技術など、デジタルでモノづくりが可能なスマートファクトリーが、グローバルで実現されてきています。

② 製品構造のモジュラーデザイン化

2つ目のアプローチは、製品構造そのものを変えて顧客対応と生産効率を両立しようとするモジュラーデザインという考え方です。

製品が分割できる構造であれば、製品のブロックをモジュール化することで、顧客要望に応じて適切なモジュールを選択して組み付けることで顧客要求への対応が可能となります。

また製品構造を、顧客要求によらず共通化が可能な固定部と、顧客要望を積極的に取り入れた変動部に分ける「固定/変動化」も取り入れれば更に量産効果を享受することが可能となります。この固定/変動化の考えは分割構造を取りやすい組立製品でなくても応用が可能で、例えばシートのような製品であれば、製造方法から見て幅方向は固定にして長さ方向は顧客に合わせて変動化させれば、生産設備は1台で多様な仕様を生み出すことが可能になります。

モジュラーデザインは製品と生産構造を再構築する試みです。製品構造のモジュール化とそれに対応した形で製造工程も構築することで、スピードと低コスト、顧客要求対応という競争優位を築くことが可能になります。

③ 個別仕様毎に大量生産が可能なビジネスモデルを構築する

3つ目のアプローチは、ある特殊加工はA工場、汎用加工はB工場というようにそれぞれの生産拠点をネットワーク化するアプローチです。これまでも同一工場内でラインを分けて生産することは行われてきたわけですが、ここでは各生産拠点が一定以上の物量でモノづくりができる大量受注生産をすることで、個別仕様対応と量産対応をネットワーク全体で実現している点がポイントです。このアプローチではプラットフォーマー企業が大量の受注を集約し、生産企業をネットワーク化するビジネスモデルを実現する必要があります。

図2 マスカスタマイゼーション実現のアプローチ

4 おわりに

次回は 個別受注型企業からみた、業務プロセスやモノづくりの上で点検すべきポイント について述べていきます。

筆者プロフィール

柏木 茂吉(かしわぎ しげよし)

株式会社日本能率協会コンサルティング シニア・コンサルタント

開発・設計マネジメント革新センター センター長 兼 デジタルイノベーション事業本部

経歴

1990年 中央大学理工学部管理工学科卒業

1990年 株式会社日本能率協会コンサルティング入社

2013年 筑波大学大学院人間総合科学研究科 博士前期課程修了

入社以来一貫して技術部門に対する支援を継続している。

コンサルティングテーマは製造業の業務再構築・システム導入、開発・設計プロセス改革、設計品質向上など。

支援企業は、自動車製造、Tier1自動車部品、精密機械、化学メーカーなど日本を代表するエクセレントカンパニーに対する支援を多数有している。

主な著書・論文等

「新製品開発におけるプロジェクト・マネジメントの基本と実践ポイント」(研究開発リーダー Vol.17 No.9) 2020 技術情報協会

「新製品開発におけるリーダーシップ」(研究開発リーダー Vol.15 No.5) 2018 技術情報協会

「知識労働者におけるチームワーク行動規定変数の研究」 産業・組織心理学会

「競争優位をめざす人材戦略-13社にみる人材戦略の革新モデル-」共著 日本能率協会マネジメントセンター

ご質問・ご相談をご希望の方